Замена листовой стали легкими армированными волокнами пластиками делает большие успехи в автомобилестроении.Во многих местах это также ускоряет процесс замены защитного ограждения в области методов соединения и технологии соединения. Современная технология склеивания берет верх там, где раньше использовалась сварка. Использование инновационного многосегментного нагревательного “зеркала” HOTSET при роботизированном склеивании крупных деталей кузова из углепластика в новой производственной камере подразделения кузовостроения иллюстрирует, почему индивидуальные высококачественные системы контроля температуры играют здесь ключевую роль. Тенденция кажется необратимой. В то время как в недавнем прошлом в автомобилестроении металлические листы сваривались вместе, сейчас доминирует двухкомпонентное склеивание формованных деталей из армированных волокном пластмасс. Инновационные достижения в этой области отражены в текущем проекте: Внедрение полностью автоматизированной, поддерживаемой роботом сборочной системы для непрерывного высокоточного склеивания внутренних и наружных деталей из углепластика, формованных из углепластика, дверей автомобилей. Тот факт, что проект, несмотря на его сложность, теперь собирается быть передан в серийное производство известному производителю спортивных автомобилей после выполнения чуть менее одного года, не в последнюю очередь является результатом успешной координации проекта. Компания создала одно из функциональных центральных элементов новой производственной ячейки: готовую к производству систему контроля температуры, которая быстро, точно, надежно и одновременно нагревает обе половинки двери до 90 ° C только на тех краевых поверхностях, на которых ранее нанесенные клеевые шарики расположены так, чтобы они отверждались как можно быстрее во время прессования и могли быть переданы на следующие этапы обработки всего через несколько минут.

Плоскость с 17 сегментами

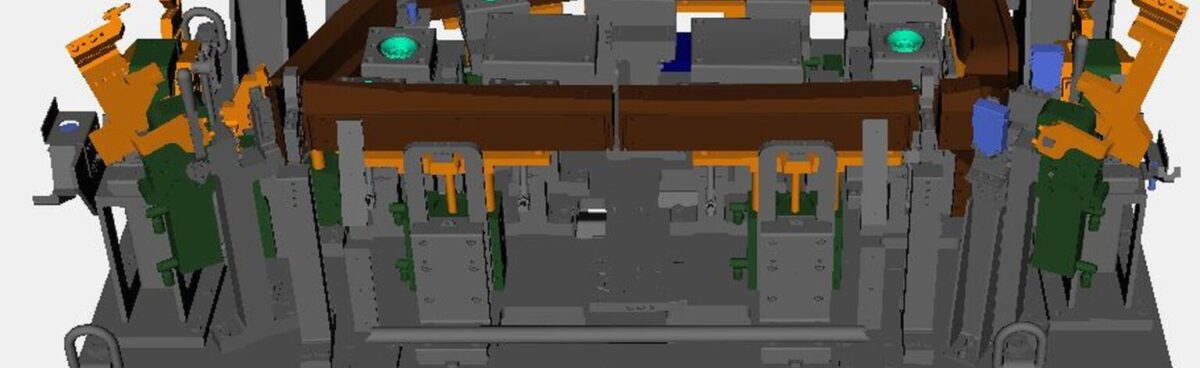

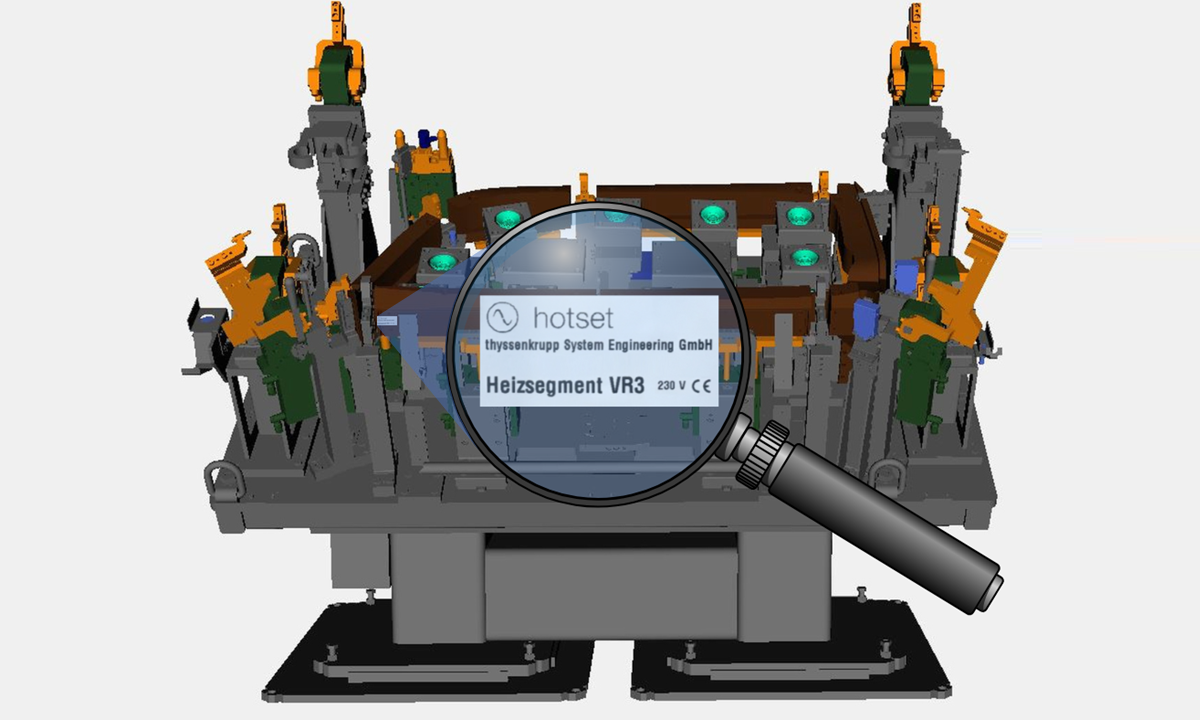

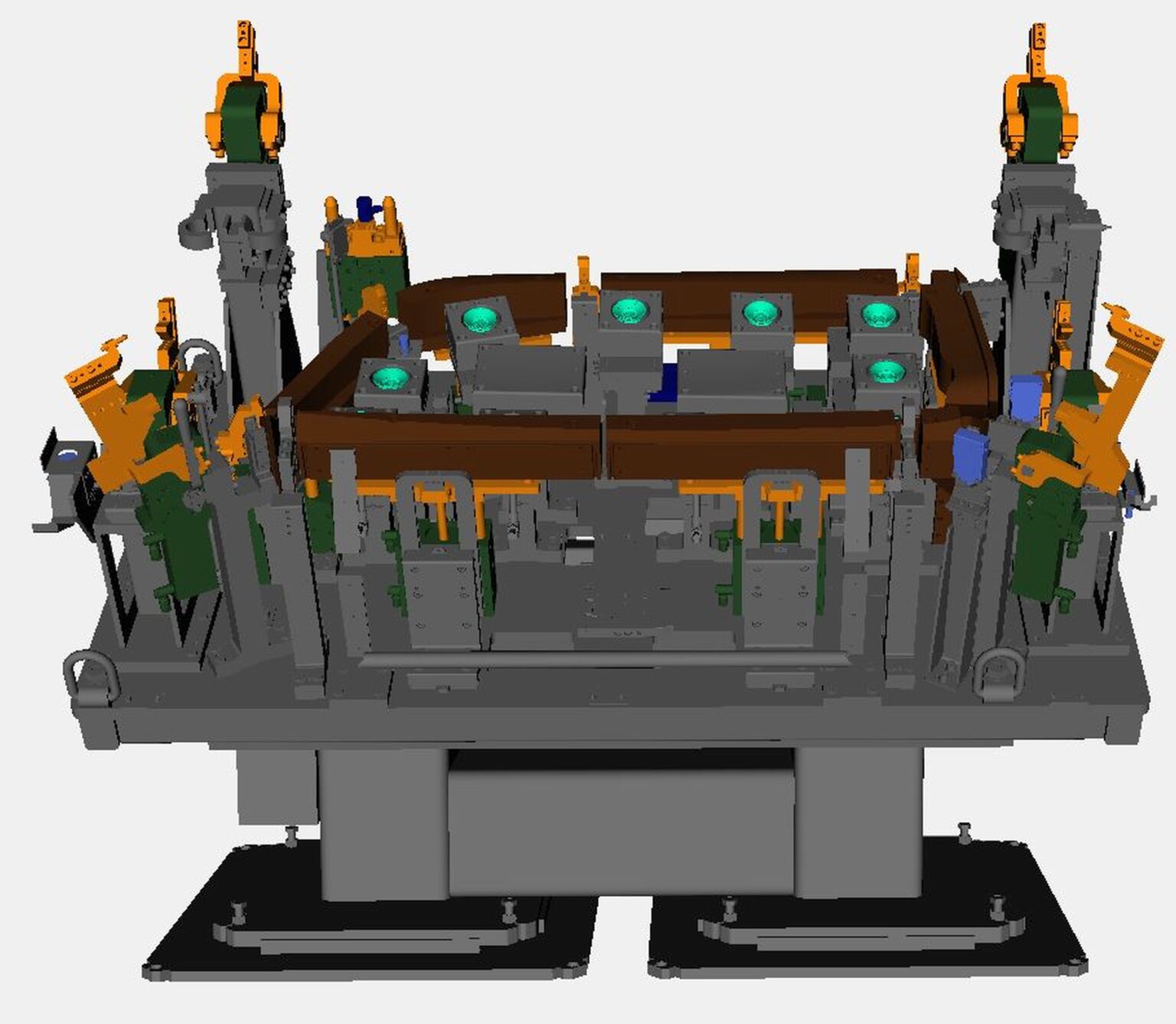

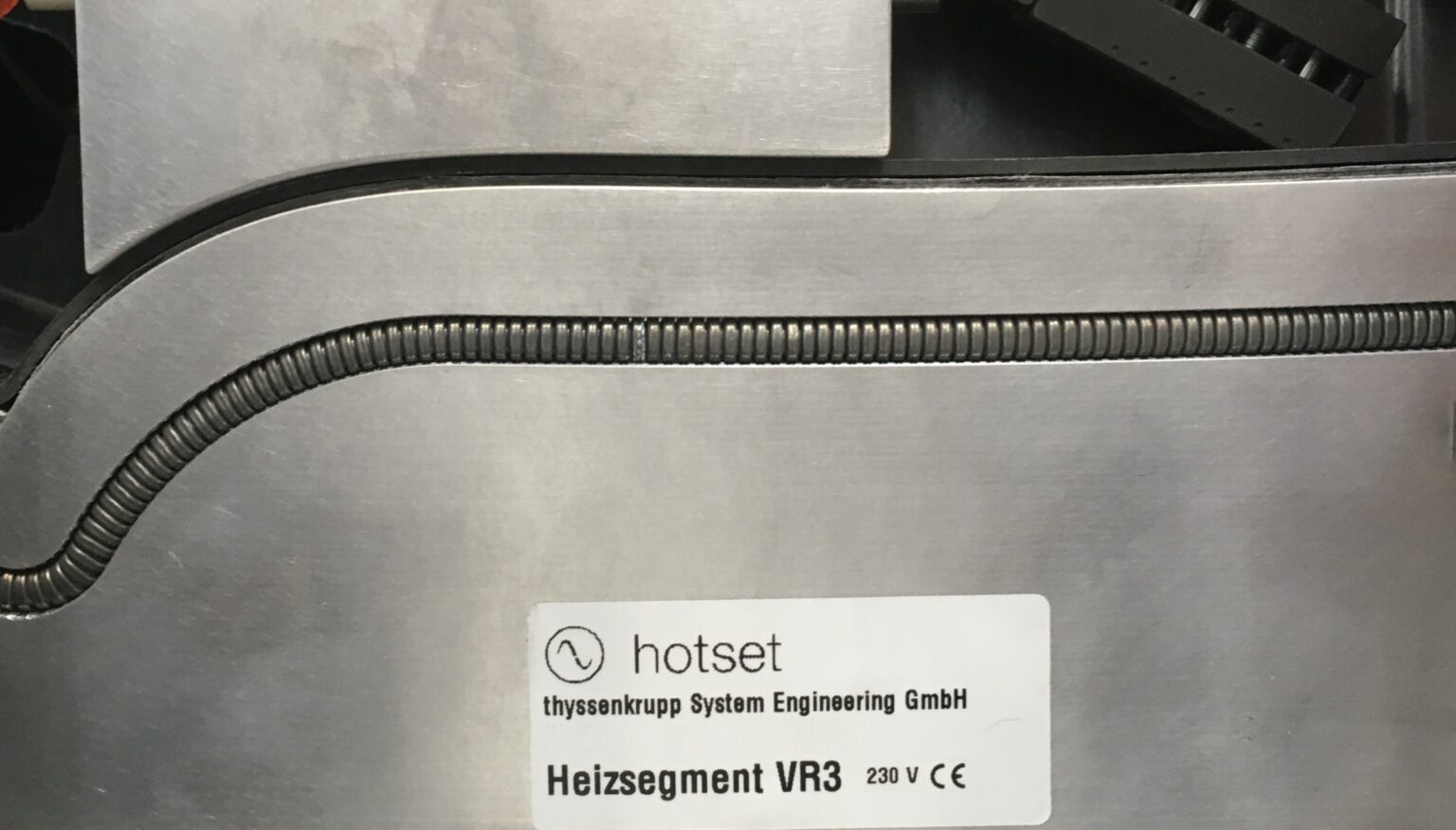

Технологический стандарт был очень высоким для этого проекта с самого начала.Кроме того, инновационный характер проекта требовал определенной гибкости, поскольку в ходе него часто возникали новые вопросы. Это система, состоящая из двух больших нагревательных рам, геометрия и размеры которых повторяют конструкцию дверей автомобиля (1290 x 636 мм). Однако, хотя такие рамы, также известные как нагревательные зеркала, до сих пор обычно изготавливались из цельного куска, технические требования в данном случае требовали, чтобы новая система контроля температуры состояла в общей сложности из 17 прочно соединенных нагревательных сегментов, контактные поверхности которых имеют точную форму, соответствующую различная топология склеиваемых участков дверей. Таким образом, по своей конструкции каждый из этих сегментов представляет собой уникальный трехмерный образец, с высокой точностью обработанный из специального алюминиевого сплава, обработанный с тонкой обработкой контактных поверхностей и оснащенный внутренней архитектурой нагревательных элементов. Поскольку каждый сегмент также имеет несколько индивидуально регулируемых зон управления, энергия нагрева всей системы регулирования температуры может быть обеспечена точно, эффективно и по мере необходимости с помощью в общей сложности 19 зон управления. Благодаря уникальной технологии управления и точной подгонке сегментов с идеально контактирующими поверхностями, новое зеркало с подогревом является настоящей инновацией. Оно обеспечивает оптимальный, очень равномерный и в то же время гибкий температурный контроль для всех клеевых швов двух половинок двери. Высокоточная конструкция hotset вносит решающий вклад в повышение эффективности процесса нашей новой линии склеивания углепластика.

Отверждается за считанные минуты

Два таких многосегментных нагревательных зеркала служат в качестве компонентов для контроля температуры в новой сборочной ячейке. Они функционально интегрированы в сложную систему управления и управления системой 11 x 9 метров, которая склеивает четыре детали из углепластика, образуя две двери автомобиля – одну левую и одну правую – в синхронизированное и синхронизированное взаимодействие пяти роботов. Одна внутренняя дверная обечайка (внутренняя в сборе) снимается с каждого из предоставленных несущих устройств и помещается в нижнее крепление зажимного устройства, которое также удерживает нижнюю раму нагревательного зеркала. Вскоре после этого на определенные краевые зоны наносятся клеевые шарики, состоящие из двухкомпонентного клея. Когда наружная панель и верхняя рамка нагревательного зеркала установлены и закреплены, включается система контроля температуры и равномерно нагревает клеевые шарики с обеих сторон, т.е. через полуоболочки из углепластика, до 90 °C. Отверждение клея завершается примерно через 4,5 минуты. В общей сложности время технологического цикла составляет одиннадцать минут для каждых двух дверей автомобиля. Толщина обеих половинок двери из углепластика, включая клеевой валик, составляет от 6,0 до 7,0 мм.

Новаторское системное решение

В очередной раз компания Hotset смогла продемонстрировать свои возможности в качестве компетентного партнера в области проектирования и систем при реализации нового нагревательного зеркала для линии склеивания углепластика. Как обычно бывает с проектами такой сложности и масштаба, компания значительно расширила свой практический опыт в области интегрированных в производство систем контроля температуры для промышленного оборудования. Вполне возможно, что это высококачественное решение, первоначально разработанное для индустрии спортивных автомобилей, может также послужить перспективным стимулом для дальнейшего внедрения 2‑компонентного склеивания листов углепластика во многих других областях серийного легкого строительства. Специалисты по термодинамике в hotset нацелены на многочисленные области применения, например, в электромобилях.